Воронеж. 29.01.2016. ABIREG.RU – Аналитика – Воронежский Центр аддитивных технологий существует без малого два года. За это время оба направления деятельности компании – разработка, производство и реализация «бытовых» 3D-принтеров и промышленная 3D-печать – зарекомендовали себя как на региональном, так и на федеральном уровне. По количеству аддитивных технологий, собранных в одном месте, воронежский центр вошел в число 15 крупнейших компаний мира. Однако дальше – больше. Накануне очередную страницу в истории развития отечественной аддитивной индустрии перевернул разработанный центром двухэкструдерный 3D-принтер «Альфа 2». «Абирег» решил выяснить, в чем заключается особенность новинки и какие перспективы она открывает для молодого воронежского предприятия.

3D-принтер о двух головах

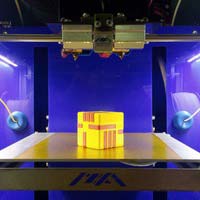

Новая разработка воронежского Центра аддитивных технологий – двухэкструдерный 3D-принтер по FDM-технологии (метод послойного наплавления). Уже по названию понятно, что у этого принтера есть два сопла экструдера, а значит, очевидное преимущество – возможность печатать двумя материалами одновременно. Данное новшество позволяет решать как дизайнерские задачи (например, печать разными цветами), так и конструкторские. К последним относится создание сложной геометрии изделия, когда 3D-модель невозможно напечатать без своеобразного «каркаса». В этом случае в один из экструдеров принтера заправляется специальный материал, легко растворяемый в кислоте или воде. Из него печатается необходимый «каркас», впоследствии «смываемый» с готового изделия. Как говорится, все гениальное – просто.

Можно, конечно, заметить, что сама по себе подобная технология не нова. Однако ее воплощение в принтере воронежского Центра аддитивных технологий однозначно выделяется на рынке 3D-печати. Во-первых, полностью русифицированным управлением. Учитывая, что современный 3D-принтер – это сложное ЧПУ-устройство, русский интерфейс является несомненным плюсом для отечественного потребителя (не забываем про импортозамещение). Кроме того, разработка позволяет управлять принтером в двух режимах: упрощенном и пользовательском. Первый – минимум настроек для большей скорости, второй – максимум настроек для лучшего качества печати.

По словам специалистов центра, немаловажным достоинством нового принтера является датчик автоматической юстировки (выравнивания) так называемого нагреваемого стола – плоскости, на которой происходит создание изделия. Большинство производителей для этого используют или ручной режим с пружинными блоками (стол в прямом смысле выставляется «по пузырьку»), или автоматический режим с несколькими датчиками. В воронежском центре пошли по цифровому пути: добавили датчик и матричную программу съема плоскости стола. Перед каждой печатью принтер анализирует матрицу стола и получает его геометрию. Она может быть наклонена или изогнута – не важно. Принтер будет понимать, что в определенных местах плоскость имеет деформацию, и печатать с необходимыми корректировками.

Быстрее, больше, точнее

«Альфа 2» является уже шестой моделью 3D-принтера, разработанной воронежским Центром аддитивных технологий. По качественным характеристикам новинка превосходит самый первый прототип примерно в два раза. Речь, в первую очередь, идет о скорости печати без потери качества. Так, если первая модель справляется с печатью условного объекта размером с ладонь за четыре часа, то «Альфа 2» – всего за два часа.

Также существенного прорыва удалось добиться в механике изделия. Для создания рамы нового качества («коробки», внутри которой перемещается экструдер и происходит печать) специалисты центра заимствовали станкостроительный опыт. Теперь рама представляет собой прочный станочный профиль, которому практически не страшны механические повреждения.

Любопытно, что при этом сам принтер остался легко масштабируемым и мобильным. Так, стандартная площадь печати составляет 0,4 кв. м. (20 на 20 см). Однако по желанию заказчика специалисты центра могут выпустить принтер на 0,9 кв. м. (30 на 30 см) или даже на 2,5 кв. м. (50 на 50 см). При этом менять технологию производства нет необходимости – достаточно просто увеличить габариты рамы.

За время своего развития принтеры воронежского центра научились печатать практически всеми известными материалами: ABS-пластиком, PLA-пластиком, наполненным PLA-пластиком (с металлической или древесной крошкой), хипс-пластиком (растворимый в концентрате), пва-пластиком (растворимый в воде). При этом нет необходимости менять сопла экструдера или схему управления под определенный материал. Единственное условие – чтобы «моток» пластика был стандартного диаметра – 1,75 мм.

Сырьевая зависимость

По словам финансового директора Центра аддитивных технологий Николая Юрасева, в прошлом году компания обошла всех известных отечественных конкурентов по объему производства 3D-принтеров минимум в два раза и реализовала порядка 500 устройств. Благодаря таким темпам развития уже сейчас Центр вышел на самоокупаемость. Вернуть вложения в производственную базу (промышленные 3D-принтеры центра стоят десятки миллионов рублей) в компании надеются за пять лет.

Впрочем, делать точные прогнозы в текущей экономической ситуации становится все сложнее. Импортная составляющая, как ни крути, в работе центра присутствует. Речь идет о промышленной 3D-печати, которая работает на зарубежном сырье.

С технологической точки зрения наиболее интересной и востребованной в аддитивной индустрии является печать металлами и полиамидами. Однако здесь есть очень жесткие требования к качеству исходного материала: порошок должен быть не просто мелкий (порядка 40 микрон), но еще и сферичный. Отечественные производители с такой задачей справляются плохо. Поэтому закупать сырье для промышленной 3D-печати приходится за границей: в Германии, во Франции, в Китае.

Как отмечает господин Юрасев, на данный момент все усилия отечественной аддитивной индустрии направлены на импортозамещение иностранного сырья. Однако найти средства на реализацию проектов в нанометаллургии и нанохимии пока не удается. Тем не менее робкие шаги в этом направлении все же делаются. Например, завода «Полема» в Туле начал выпускать порошок необходимого качества, на котором могут работать принтеры воронежского центра. Капля в море, конечно, но с чего-то же надо начинать.

Потенциал роста

За достаточно короткий промежуток времени воронежский Центр аддитивных технологий стал одним из крупнейших игроков на рынке отечественной 3D-печати. Количество изготовленных промышленным способом деталей, моделей и прототипов уже превысило 2 тыс. штук. Среди заказчиков есть как крупные федеральные структуры (Роскосмос, ОМЗ, концерн «Калашников»), так и небольшие воронежские производства. В ближайшее время уставный капитал центра планируется увеличить до 515 млн рублей – далеко не каждая компания может похвастать такой суммой.

Однако останавливаться на достигнутом в центре не намерены. Даже передышку делать не хотят. В ближайших планах – начало производства фотополимерного 3D-принтера (прототип уже исправно функционирует), а также выход на создание серийного промышленного 3D-принтера по FDM-технологии. «Сейчас мы планируем выйти в сегмент серьезных больших промышленных машин. У нас есть уже и опыт, и база, чтобы это сделать. Более того, у нас есть производство собственного сырья. Мы можем сами создавать пластики, на которых будут работать наши промышленные принтеры. Это значит, что мы будем предлагать не просто индивидуальную технологию, габариты, скорость, размеры, но и не будем вынуждать нашего заказчика «подсаживаться» на дорогое зарубежное сырье. Мы в состоянии сами справиться с этой задачей», - отмечает Николай Юрасев.